En la primera parte de La Fábrica de Carnes de Nelson (click aquí) comentábamos la serie de notas, ordenanzas, leyes y decretos (algunos de ellos inéditos) de este lugar.

En esta segunda parte, a través de una nota de 1893, de una revista técnica, describiremos como eran las distintas etapas de una gran fábrica con una tecnología de punta para a la época. También por primera vez mostraremos las primeras imágenes de esa industria que trabajo muy poco tiempo, debido a la falta de higiene y los fuertes olores en el pueblo de Quilmes.

Se llega a señalar en el informe que seguramente fue realizado por un agente técnico de la revista, la forma y el tamaño de los ladrillos con que construyeron los edificios de la FCN que fueron fabricados en los hornos de ladrillos de la zona.

En cambio muchos de los materiales fueron importados de Alabama, Estados unidos, y de Noruega e Inglaterra.

También se detalla el trabajo de los gauchos argentino, diestros en enlazar al ganado y faenarlo, separando carne, cuero y huesos, para su posterior utilización.

Se describen las salas de enfriamiento, el corte automatizado de la carne, con máquinas que reemplazaban a 300 carniceros. Ya en esa época, se reducía la mano de obra. En una próxima nota hablaremos de las condiciones de trabajo en aquel momento de la Argentina.

Se mencionan marcas, empresas, maquinarias, medidas, producción, productos, zonas de trabajo, tipos de cañerías, aislaciones térmicas, etc.

La nota termina en forma abrupta, seguramente por la falta de algún párrafo de una tercera hoja faltante. Pero consideramos que los datos aportados son de gran importancia para la historia de Quilmes y Berazategui, pues la Fábrica de Nelson está ubicada en Berazategui, y todos los materiales primas, y material se transportaban por ferrocarril, por la estación de Ezpeleta, Quilmes.

Seguiremos con las notas III y IV.

La fábrica de Carnes de Nelson

Highland Scot Canning

Las pampas del Río de la Plata en la República Argentina, el Uruguay, etc., se conocen desde hace mucho tiempo en todo el mundo a través de sus inmensas manadas de ganado vacuno y ovino. Mientras que tanto la lana como la carne de este último se han diseminado en cantidades inmensas en puertos extranjeros (carne de oveja fresca, especialmente en Inglaterra), la matanza del ganado se había hecho durante muchos años solo para sus cueros y huesos.

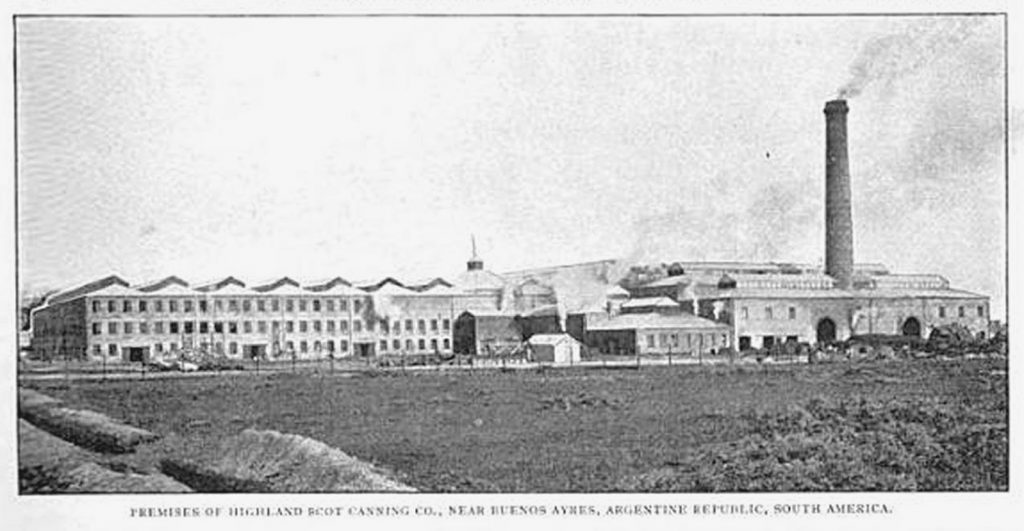

El desperdicio de la carne en los últimos años ha sido espantoso: sin embargo, solo en los últimos años se ha hecho algún esfuerzo serio para utilizarlo. Se han realizado importantes trabajos de explotación de carne para utilizar lo que antes era desecho, y aún más tarde se han construido fabricas para enlatarlas, una empresa prometedora, si recordamos que (por extraño que pueda parecer) una parte considerable de las exportaciones estadounidenses de este país, han sido de productos alimenticios enlatados de todo tipo, carnes incluidas. Una razón para esta anomalía puede ser mencionada en el hecho de que los pampeanos han prestado poca atención a sus rebaños. Los animales se han vuelto salvajes, por así decirlo, y su calidad como carne ha sido muy pobre. Aún así, muy recientemente, se inició un movimiento para remediar todo esto que eventualmente traerá una enorme riqueza a esta república del sur; sin embargo, el movimiento ya ha mejorado la calidad de la carne de vacuno para garantizar la construcción de Highland Scot Canning Co., una imagen de la cual presentamos aquí.

Estas obras están ubicadas en el ferrocarril de Buenos Aires y Ensenada, a mitad de camino entre las estaciones de Espeleta (sic) y Berazategui. Los edificios principales tienen 468 x 288 pies (140 mts x 86,4 mts), con una extensión de 260 x 170 pies (78 mts x 51 mts) en el lado este, son de tres pisos de altura; y fueron diseñados por Edbrooke & Baraham, arquitectos de Chicago. Las paredes están hechas de ladrillo nativo, fabricados en Berazategui y Quilmes. Estos ladrillos son de una fabricación peculiar, tienen dimensiones de 12x6x1 1/2 pulgadas (30,45 x 15,24 x 3,81 cm) y son tan ásperos y feos que parece imposible que un mortal los fabricara intencionalmente. Se adelgazan debido a la escasez de combustible para quemar, y el hecho de que sean muy grandes permite que se doblen en casi cualquier forma antes y durante la combustión. Le darían estremecimientos al “fabricante de ladrillos” o al albañil estadounidense.

Toda la madera pesada utilizada para columnas, vigas y viguetas se envió directamente desde Mobile, Ala. (Ciudad de Mobile, Alabama, EE. UU.), el piso y las chapas blancas para el aislamiento fueron importados desde Noruega, y la banda, puertas y vigas del techo fueron hechas en Inglaterra. La planta está equipada con la mejor y más moderna maquinaria y mejorada en todas sus diversas partes, provistas desde diferentes países como lo hicieron en los materiales del edificio en sí.

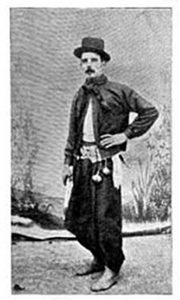

Los corrales de ganado están ubicados en el extremo norte del edificio; y aquí los animales son faenados al verdadero estilo argentino. Estos corrales están hechos en forma de pera triangular, o más bien, con el extremo angosto hacia el edificio. Justo dentro de la pared del edificio se coloca un potente cabestrante para servir los lazos, que pasan por el costado del edificio hacia los corrales. El enlazador se encuentra en una plataforma fuera del corral, y arroja el lazo, y cuando el animal es atrapado, le grita al hombre en el cabestrante.

El lazo se acorta y el animal se estira hasta que su cabeza se sostiene firmemente contra la pared. Ahora está completamente desamparado, y con un movimiento diestro de su pequeño cuchillo, el enlazador corta la médula espinal en la base del cráneo. La muerte es instantánea. El lazo se suelta y la bestia es izada a la plaza o se mata en el piso propiamente dicho. Aquí los españoles (Nota: descendientes de …) tienen la oportunidad de mostrar su destreza en el manejo de un cuchillo El animal es desollado en el piso, y el cuero se extiende con el cadáver sobre este; luego quitan la carne de los huesos, y en menos tiempo de lo que podemos decir, la carne se cuelga para que se enfríe en los largos rieles, y un esqueleto perfectamente desnudo es todo lo que queda en el cuero extendido.

El lazo se acorta y el animal se estira hasta que su cabeza se sostiene firmemente contra la pared. Ahora está completamente desamparado, y con un movimiento diestro de su pequeño cuchillo, el enlazador corta la médula espinal en la base del cráneo. La muerte es instantánea. El lazo se suelta y la bestia es izada a la plaza o se mata en el piso propiamente dicho. Aquí los españoles (Nota: descendientes de …) tienen la oportunidad de mostrar su destreza en el manejo de un cuchillo El animal es desollado en el piso, y el cuero se extiende con el cadáver sobre este; luego quitan la carne de los huesos, y en menos tiempo de lo que podemos decir, la carne se cuelga para que se enfríe en los largos rieles, y un esqueleto perfectamente desnudo es todo lo que queda en el cuero extendido.

El piso del matadero es de aproximadamente 100 x 300 pies (30 mts x 90 mts) en tamaño suficiente para dar cabida a 1.200 cabezas de ganado y 3.000 ovejas por día. La carne es llevada desde el piso de matadero a las salas de enfriamiento, que están en el mismo piso, y abiertos, en un extremo, en el piso de matadero y, en el otro, en el piso de corte. Hay seis habitaciones frías, cada una de 48 pies de ancho por 160 pies (14,4mts x 48 mts) de largo. Están bien construidos y se canalizan con tuberías extra fuertes de 1 ¼ “(3,175 cm de espesor) en una cámara de la parte superior. La tubería se suelda en su lugar en rollos de 1,200 pies (360 mts) de longitud para la expansión directa de amoníaco. Las válvulas de expansión están ubicadas en las paredes cerca de las puertas y se toman todas las precauciones para que las salas sean lo más sencillo de manejar. Las habitaciones en todo el edificio están aisladas por espacios de aire y el papel aislante P. & B. de American Standard Paint Co.

Desde la sala de enfriamiento, la carne pasa a través de una máquina cortadora, que cortará la mayor cantidad de carne en un tamaño adecuado para enlatar, como podrían hacerlo 300 hombres a mano, y la fuerza automáticamente a través de un conducto hacia las salas de encurtidos a continuación. Estas habitaciones están situadas directamente debajo de las habitaciones frías, y también se suministran con bobinas sin fin de tubería de amoníaco de 1 ¼ “pulgadas. Aquí la carne se mantiene en conserva a una temperatura uniforme de 38ºF (3,3 °C) durante catorce o diecisiete días. Luego se carga en vagones de hierro y se lleva por un elevador hidráulico a la sala de cocción, que está en la tercera planta. Aquí está parcialmente cocinado y pasa a la sala de enlatado.

La sala de enlatado tiene casi 160 pies cuadrados (14,4 m2) y es un lugar tan movido como uno desearía ver. La carne baja por cinco rampas de la sala de cocción, y en cada tolva hay una mesa de pesaje donde se pesa la carne y se pasa a las máquinas enlatadoras. Hay cinco de estas máquinas, construidas por Hercules Iron Works, Chicago, cada una de ellas capaz de llenar de 10.000 a 14.000 latas por día. Desde las máquinas de enlatado, la carne pasa a las mesas de tapado y luego a las retortas, donde se procesa, sella y se envía a las salas de enfriamiento y lavado en el piso de abajo. Antes de abandonar la tercera planta nuevamente, debemos mencionar el depósito de latas, que mide 128 pies de ancho por 160 pies de largo (38,4 mts x 48 mts), y está ubicada al costado del departamento de enlatado. Está equipado de la mejor manera, aprobada por G. A. Crosby & Co., Chicago, y es capaz de producir 6o.ooo latas por día.

En el extremo sur del segundo piso se encuentran las salas de lavado, pintura y etiquetado; y al norte de ellos está la sección de fabricación de cajas. Este es un departamento muy interesante, ya que todas las cajas están hechas con cinco maquinarias clavadoras estadounidenses, clavan cada clavo en las cajas y cubiertas. En este piso hay un tanque de hielo de 25 toneladas, construido por Hercules Iron Works, Chicago. Está ubicado muy convenientemente a lo largo de la pared oeste del edificio, con vista a la senda donde se cargan los vagones frigoríficos, el hielo se extrae directamente de los tanques y se descargan por la parte superior de los vagones.

Nos adelantamos hacia el norte hasta que pasemos por las salas de conservas, llegamos al departamento de aceites, de 100 pies de ancho por 300 pies de largo (30mts x 90mts), equipado con prensas Boomer y todas las últimas mejoras para hacer manteca y margarina.

Al descender a la planta baja encontramos, debajo de la sala de aceite, la sala de cueros y, al sur de ésta, debajo de las salas de conservas, están las salas de congelación y almacenamiento en frío. Hay nueve salas de congelación, cada dieciséis pies por treinta y dos pies (4,8 mts x 9,6 mts), con tubos de amoniaco de 1 ¼ “pulgadas. Estas salas tienen tuberías muy pesadas y se pueden mantener la temperatura de 0ºF a menos 4°F (-17°C a -20°C). Se abren en un depósito congelado 144 x 160 pies, (43,2mts x 48 mts) que se mantiene a una temperatura de 12°F a 16°F (-11ºC a -9ºC). Los cortes seleccionados de la carne se colocan en las salas de congelación durante cuarenta y ocho horas, cuando se congelan perfectamente sólidas, y luego encajonadas y almacenadas en el gran depósito hasta que se haya acumulado suficiente para el embarque. En este piso hay también dos grandes salas de almacenamiento en frío cada una de 64 x 160 pies (19,2 mts x 48 mts) de tamaño, que se mantienen a 38 ° F (3,33 ° C).

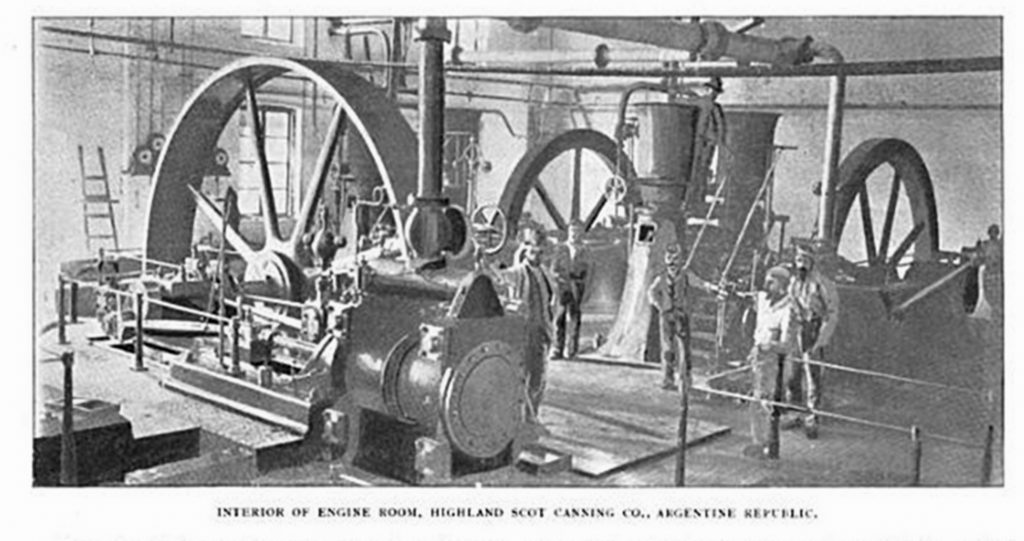

La sala de máquinas está (una vista de la que acompaña a este artículo) situada en el este de la nave principal.

Agradecimientos:

Al Sr. Horacio Arzeno, de Mar del Plata, por las hojas Ice & Refrigerant, 1893.

A Silvia Marmori, por la traducción.

Al resto de mis compañeros de la Agrupación Histórico – Cultural PuebloKilmes.